Nội dung

Ứng dụng Internet vạn vật công nghiệp IIoT thực tế: Cuộc Cách mạng trong Bảo trì Dự đoán Công nghiệp

Internet Vạn vật Công nghiệp (IIoT) đã vượt ra khỏi ranh giới của một khái niệm công nghệ tương lai để trở thành một trụ cột không thể thiếu trong vận hành nhà máy hiện đại.

- IIoT (viết tắt của Industrial Internet of Things – Internet Vạn vật Công nghiệp) là việc ứng dụng các công nghệ IoT (Internet of Things) vào môi trường công nghiệp. IIoT tận dụng các thiết bị, cảm biến và hệ thống kết nối với nhau để thu thập, trao đổi và phân tích dữ liệu, từ đó tối ưu hóa quy trình, nâng cao hiệu quả và giảm chi phí trong sản xuất và các ngành công nghiệp khác.

- Về bản chất, IIoT là mạng lưới kết nối các tài sản vật lý – từ động cơ, máy bơm, đến toàn bộ dây chuyền sản xuất – với thế giới kỹ thuật số thông qua các cảm biến, phần mềm và hạ tầng mạng.

Mục tiêu cuối cùng không chỉ là thu thập dữ liệu, mà là biến dữ liệu đó thành những hiểu biết sâu sắc, có thể hành động được để tối ưu hóa hiệu suất, giảm thiểu rủi ro và nâng cao lợi thế cạnh tranh.

Các ứng dụng Internet vạn vật công nghiệp IIoT trong vận hành nhà máy đặc biệt tạo ra tác động mạnh mẽ khi so sánh trực tiếp với các phương pháp truyền thống. Để minh họa rõ nét nhất, chúng ta hãy cùng phân tích một kịch bản phổ biến và tốn kém trong mọi nhà máy: sự cố động cơ ba pha.

Cơn Ác mộng mang tên “Sự cố Động cơ Ba pha”

Hãy hình dung một tình huống quen thuộc: một động cơ quan trọng trong dây chuyền sản xuất liên tục gặp sự cố. Nó đã được thay thế đến hai lần chỉ trong vòng sáu tháng, gây ra tổn thất nặng nề về chi phí thiết bị, nhân công và đặc biệt là thời gian ngừng hoạt động sản xuất.

Nhiệm vụ của đội bảo trì là phải tìm ra nguyên nhân gốc rễ (root cause), chứ không chỉ đơn thuần là thay thế động cơ. Kiểm tra tại xưởng cho thấy lớp cách điện trong cuộn dây liên tục bị xuống cấp, một dấu hiệu rõ ràng của việc động cơ vận hành quá nhiệt.

Tuy nhiên, câu hỏi lớn vẫn còn đó: Tại sao động cơ lại quá nhiệt? Có vô số nguyên nhân tiềm ẩn:

- Vấn đề chất lượng điện năng: Sụt áp, quá áp, sóng hài, hay mất cân bằng pha có đang gây áp lực lên động cơ không?

- Vấn đề cơ khí: Vòng bi bị mòn, trục bị lệch, hay tải cơ khí quá lớn có đang buộc động cơ phải làm việc quá sức?

- Yếu tố môi trường và vận hành: Động cơ có được làm mát đủ không? Nó có thường xuyên phải khởi động/dừng đột ngột không?

Để trả lời những câu hỏi này, một đội kỹ thuật được giao nhiệm vụ thu thập và phân tích dữ liệu về dòng điện, điện áp, chất lượng điện năng và nhiệt độ. Cách họ thực hiện nhiệm vụ này sẽ cho thấy sự khác biệt một trời một vực giữa hai phương pháp.

Giải pháp 1: Phương pháp Truyền thống – Nỗ lực trong Biển dữ liệu rời rạc

Đây là cách tiếp cận đã tồn tại hàng thập kỷ, dựa trên các công cụ riêng lẻ và kinh nghiệm của kỹ thuật viên.

- Đo lường Thủ công, Tức thời: Kỹ thuật viên sẽ đến tận nơi, sử dụng đồng hồ vạn năng kỹ thuật số (DMM) và ampe kìm để đo điện áp và dòng điện trên từng pha.

- Hạn chế: Đây chỉ là một “bức ảnh chụp nhanh” (snapshot) tại một thời điểm. Nếu sự cố (ví dụ: sụt áp) chỉ xảy ra trong vài giây khi một thiết bị khác khởi động, phép đo thủ công này gần như chắc chắn sẽ bỏ lỡ nó.

- Ghi nhật ký (Logging) Phức tạp: Khi các phép đo tức thời không cho thấy gì bất thường, đội ngũ sẽ thiết lập các thiết bị ghi dữ liệu như máy phân tích chất lượng điện năng hoặc đồng hồ vạn năng có chức năng ghi.

- Hạn chế: Việc này đòi hỏi phải tạm dừng thiết bị để lắp đặt, sau đó quay lại để thu thập dữ liệu (thường là kết nối trực tiếp với máy tính). Dữ liệu thu về là một bảng tính khổng lồ, và việc “đào” ra một sự kiện bất thường trong hàng triệu điểm dữ liệu là một công việc cực kỳ tốn thời gian và đòi hỏi chuyên môn cao.

- Đo nhiệt độ Thủ công: Định kỳ, kỹ thuật viên sẽ dùng súng đo nhiệt độ hồng ngoại để kiểm tra nhiệt độ bề mặt động cơ.

- Hạn chế: Giống như đo điện, đây cũng chỉ là một “bức ảnh chụp nhanh”. Kỹ thuật viên có thể không có mặt đúng vào lúc động cơ đạt đỉnh nhiệt. Hơn nữa, việc liên kết thủ công một điểm nhiệt độ cao với một sự kiện về điện xảy ra trước đó vài phút là gần như không thể.

- Kết quả: Những “Ốc đảo Dữ liệu” và Phỏng đoán: Kết quả cuối cùng của phương pháp này là các bộ dữ liệu riêng biệt: một file Excel về điện, một vài ghi chú về nhiệt độ, và các báo cáo bảo trì trong hệ thống CMMS. Chúng giống như những hòn đảo dữ liệu bị cô lập. Việc tìm ra mối tương quan giữa chúng vô cùng khó khăn, đặc biệt khi các điều kiện vận hành của nhà máy (tải, nhiệt độ môi trường) thay đổi liên tục.

- Hành động Sai lầm: “Bù trừ Quá mức” Vì không thể xác định nguyên nhân chính xác, đội ngũ bảo trì thường đi đến một quyết định “an toàn” nhưng tốn kém: “Có lẽ động cơ này bị thiếu công suất”. Họ đề xuất thay thế bằng một động cơ lớn hơn, đắt tiền hơn. Hành động này không những không giải quyết được vấn đề gốc rễ (ví dụ: chất lượng điện năng kém), mà còn gây lãng phí vốn đầu tư và tiêu thụ nhiều năng lượng hơn.

Giải pháp 2: Tiếp cận bằng Công nghệ Thông minh và IIoT – Sức mạnh của Bức tranh Toàn cảnh

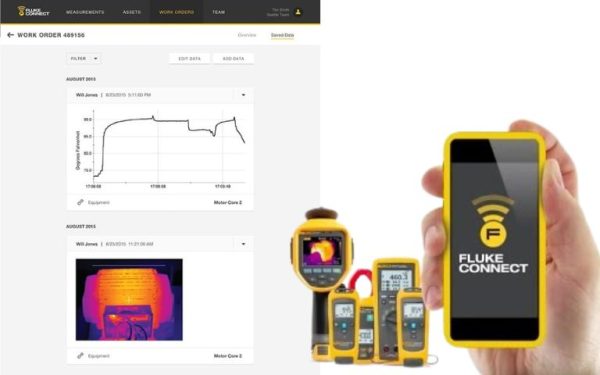

(Ví dụ với nền tảng Fluke Connect)

Phương pháp này sử dụng công nghệ thông minh để giao tiếp giữa nhà máy, thiết bị và nhân viên, giúp thay đổi hoàn toàn cuộc chơi bằng cách tự động hóa việc thu thập, tích hợp và phân tích dữ liệu.

- Thu thập Dữ liệu Liên tục và Đồng bộ: Thay vì đo thủ công, các cảm biến không dây (đo dòng, áp, nhiệt độ, rung động) được gắn trực tiếp lên động cơ và các tủ điện liên quan. Các cảm biến này hoạt động 24/7, liên tục truyền dữ liệu theo thời gian thực về một nền tảng đám mây tập trung. Mọi thông số đều được ghi lại, không bỏ sót bất kỳ một sự kiện bất thường nào, dù là nhỏ nhất.

- Tích hợp và Tương quan hóa Dữ liệu: Đây là sức mạnh cốt lõi của IIoT. Trên nền tảng phần mềm (ví dụ: Fluke Connect), tất cả các dòng dữ liệu—điện áp pha A, dòng điện pha B, nhiệt độ vỏ động cơ, rung động của vòng bi—được tự động xếp chồng lên nhau trên cùng một biểu đồ thời gian.

- Khoảnh khắc “Aha!”: Chỉ cần nhìn vào biểu đồ, kỹ thuật viên có thể thấy ngay lập tức rằng: cứ vào lúc 8 giờ sáng khi dây chuyền X khởi động, điện áp trên pha C bị sụt giảm, dòng điện trên hai pha còn lại tăng vọt, và 5 phút sau đó, nhiệt độ động cơ bắt đầu leo thang. Nguyên nhân gốc rễ đã tự lộ diện.

- Cảnh báo Thông minh và Chẩn đoán Từ xa: Hệ thống được thiết lập các ngưỡng an toàn. Khi một thông số (ví dụ: nhiệt độ > 85°C) vượt ngưỡng, một cảnh báo sẽ tự động được gửi đến điện thoại của kỹ thuật viên và email của người quản lý. Họ có thể truy cập vào biểu đồ dữ liệu trực tiếp từ bất kỳ đâu để chẩn đoán vấn đề ngay lập tức, thay vì phải chờ đợi báo cáo hỏng hóc.

- Ra quyết định Chính xác và Bảo trì Đúng lúc: Với bằng chứng không thể chối cãi, đội ngũ bảo trì giờ đây biết chính xác cần phải làm gì. Thay vì phỏng đoán “động cơ yếu”, họ kết luận: “Sụt áp do dây chuyền X gây ra đang làm động cơ quá tải và quá nhiệt”. Giải pháp bây giờ trở nên rõ ràng và ít tốn kém hơn nhiều:

- Lắp đặt một bộ ổn định điện áp cho khu vực đó.

- Điều chỉnh lại quy trình khởi động của các máy móc.

- Kiểm tra lại hệ thống dây dẫn cung cấp cho động cơ.

Họ đã chuyển từ bảo trì phản ứng (thay thế khi hỏng) sang bảo trì dự đoán (hành động trước khi hỏng).

Ứng dụng Internet vạn vật công nghiệp IIoT không chỉ là Công nghệ mà là sự Chuyển đổi Văn hóa

Khái niệm IIoT không còn là sự trừu tượng và ứng dụng Internet vạn vật công nghiệp IIoT cũng vậy. Ví dụ trên cho thấy nó mang lại giá trị hữu hình, biến quy trình bảo trì từ một hoạt động thụ động, tốn kém thành một chiến lược chủ động, dựa trên dữ liệu.

Việc xây dựng một chương trình bảo trì vững chắc với các công cụ thông minh không chỉ giúp dự đoán sự cố trước khi chúng gây ra những tổn thất nặng nề. Nó còn tạo ra một sự chuyển đổi sâu sắc trong văn hóa vận hành:

- Hiệu quả được nâng cao: Giảm thời gian ngừng hoạt động, tối ưu hóa việc sử dụng tài sản.

- Chi phí được cắt giảm: Loại bỏ việc thay thế thiết bị không cần thiết, giảm chi phí lao động khẩn cấp.

- An toàn được tăng cường: Phát hiện sớm các điều kiện nguy hiểm tiềm tàng.

Cuối cùng, IIoT và việc ứng dụng Internet vạn vật công nghiệp cho phép các doanh nghiệp công nghiệp quản lý tài sản và hoạt động của mình một cách nhanh chóng, thông minh và đơn giản hơn bao giờ hết, tạo ra lợi thế cạnh tranh bền vững trong kỷ nguyên Công nghiệp 4.0.

🏢 Công Ty TNHH Thương Mại Sản Xuất ANH PHÁT

📌 Địa Chỉ: 131 Nguyễn Trãi, Bến thành, Quận 1, TP.HCM

☎ Hotline: 0903720486

📧 Email: support.anphaco@gmail.com

🌎 Website: https://anphaco.com/